Приведенные данные относятся в первую очередь к подвижным опорным частям трубопроводов. Но многие из полученных результатов могут быть использованы и при разработке опорных частей для конструкций других сооружений (мостов, зданий), так как предъявляемые требования и условия работы в значительной мере идентичны.

1. Общие требования. Условия работы антифрикционных элементов в опорных частях трубопроводов большого диаметра характеризуются рядом особенностей. Прежде всего, они требуют обеспечения надежной работы конструкции в течение всего срока эксплуатации – порядка 10-20 лет для магистральных трубопроводов. Эксплуатация опорных частей происходит на открытом воздухе при относительной влажности, которая может доходить до 100%, в условиях значительного перепада температур (от -60 до +40 °С), при непосредственном воздействии дождя, снега, пыли. Причем эксплуатационное обслуживание конструкций (особенно при прокладке в отдаленных и малонаселенных районах) затруднено.

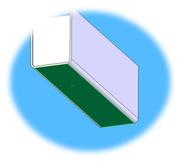

На опорные части трубопроводов могут передаваться значительные нагрузки: вертикальная до 100 тс, горизонтальная до 20 тс (значения их зависят прежде всего от диаметра трубопровода). Антифрикционные элементы обеспечивают главным образом возвратно-поступательные перемещения, а также в большинстве случаев и небольшие угловые перемещения трубы. Амплитуда продольных (вдоль оси трубы) перемещений может доходить до 0,5-0,7 м, а поперечных (для непрямолинейных прокладок по рис. 1) – до 2-3 м и более. Представляет интерес оценка возможной длины скольжения за весь срок службы опорной части. Если перепаду температур в 100 оС соответствует перемещение в 1 м, то при среднесуточном изменении температуры на 15 оС длина пути скольжения за год будет равна 0,01*15*365 = 50 м .  Таким образом, за 20 лет эксплуатации длина пути скольжения для продольных перемещений составляет до 1 км, а для поперечных – до 5 км. (Заметим, что полученная длина пути характерна и для мостов. При длине пролетного строения 100 м, коэффициенте линейного расширения 1*10-5 том же суточном перепаде температур в 15 оС и сроке службы длина пути скольжения 100*10-5*15*365*100 ≈ 500 м). В тех условиях даже при перепаде температур 10 оС в час скорость скольжения не превышает 0,1 мм/с.

Таким образом, за 20 лет эксплуатации длина пути скольжения для продольных перемещений составляет до 1 км, а для поперечных – до 5 км. (Заметим, что полученная длина пути характерна и для мостов. При длине пролетного строения 100 м, коэффициенте линейного расширения 1*10-5 том же суточном перепаде температур в 15 оС и сроке службы длина пути скольжения 100*10-5*15*365*100 ≈ 500 м). В тех условиях даже при перепаде температур 10 оС в час скорость скольжения не превышает 0,1 мм/с.

Кроме того, для строительных конструкций характерна значительно меньшая, по сравнению с машиностроением, точность изготовления деталей, а для трубопроводов, работающих по схеме многопролетной неразрезной балки, возможно значительное изменение опорных реакций из-за неравномерной осадки опор.

И, наконец, следует ограничить верхнее значение коэффициента трения для того, чтобы избежать утяжеления несущих конструкций и передачи на трубу больших реактивных нагрузок. Представляется, что это значение не должно превышать 0,1 для худших условий эксплуатации. В таком случае сопротивления перемещениям не будут существенно превышать тех, которые могут возникать в опорных частях каткового и роликового типов (с учетом возможных перекосов, упора в направляющие и ограничители и т.д.).

Наряду с этими особенностями при проектировании антифрикционных элементов следует учитывать и общие положения, обеспечивающие нормальную работу узлов трения. Так, в принципе возможно два вида сочетаний элементов трущейся пары: с одинаковой и различной твердостью.

Применение пары из твердых материалов при сухом трении целесообразно, так как практически невозможно обеспечить ее контакт по большой площади; при этом контактные давления существенно возрастают, происходит местное разрушение одного из элементов пары и соответствующее значительное увеличение сопротивления сдвигу. Характерным примером может служить пара: сталь – закаленное стекло или шлакоситалл. При небольших нагрузках эта пара весьма эффективна и даже была принята в ГДР для опорных частей трубопроводов [33]. Но проведенные НИИСКом исследования показали практическую непригодность такой конструкции даже при умеренных нагрузках [88].

Наиболее распространены трущиеся пары с элементами различной твердости. При этом меньшую твердость имеет антифрикционный материал. В процессе скольжения он часто «намазывается на поверхность контртела, что в ряде случаев улучшает условия скольжения. При таком решении следует использовать так называемую «обратную пару», когда деталь с меньшей твердостью всегда полностью перекрыта более твердой деталью. Иначе (при «прямой паре») возможно вмятие более твердого материала в мягкий, что приводит в пределе к срезу последнего при сдвиге. Аналогичное отрицательное явление возможно и при использовании пары из двух мягких материалов. Использование мягких антифрикционных материалов целесообразно также с точки зрения компенсации неровностей контртела, снижения вибраций, сокращения приработочного периода.

Следует заметить, что в настоящее время не существует возможности подобрать антифрикционную пару расчетным путем. В лучшем случае на основе экспериментальных данных можно лишь подобрать благоприятное сочетание материалов. Значения же эксплуатационных характеристик следует уточнять опытным путем для принятой конструкции и в заданных условиях работы.

Изложенное позволяет сформулировать следующие требования к элементам антифрикционной пары:

- верхний предел значений коэффициента трения при неблагоприятных условиях эксплуатации и скорости смещения не более 0,1 мм/с не должен превышать 0,1;

- долговечность не менее 20 лет при эксплуатации в условиях атмосферных воздействий при диапазоне изменения температур от -60 до +40 оС;

- обеспечение ресурса работы при длине пути скольжения в пределах 5 км;

- малая чувствительность к перегрузкам и местному увеличению давления из-за неровностей поверхностей контактирующих элементов;

- использование преимущественно различных по твердости элементов пары;

- применение самосмазывающихся антифрикционных материалов для уменьшения потребности в эксплуатационном обслуживании.

2. Выбор антифрикционного материала и контртела. Изложенные выше требования накладывают достаточно жесткие условия на выбор антифрикционного материала и контртела. Отмечается, что обычные конструкционные строительные материалы при сухом трении не могут составить такую пару. Поэтому прежде всего следует обратиться к синтетическим антифрикционным материалам.

Антифрикционный материал. Среди антифрикционных материалов, выпускаемых промышленностью, удовлетворительные значения коэффициентов трения в определенных условиях обеспечивают только графит и графитопласты, твердые смазки, фторопласт-4 и материалы на его основе.

Использование наиболее привычного антифрикционного материала – графита в чистом виде ограничивается его низкой прочностью. Известно большое число материалов, наполненных графитом [51, 60, 103, 124-127, 135]. В паре с металлом, коэффициент трения для них в зависимости от условий эксплуатации изменяется от 0,05 до 0,20. Эти материалы имеют высокую прочность при сжатии (до 1000-3000 кгс/см2), но в 5-10 раз меньшую прочность при растяжении и небольшие (порядка 1%) предельные деформации. Хрупкость ограничивает рабочее давление на материал значениями 30-100 кгс/см2. Неблагоприятным свойством является увеличение значения коэффициента трения вслед за повышением давления из-за включения в работу материала основы. Графитопласты обычно хорошо противостоят химической агрессии и работоспособны в широком диапазоне температур – от -200 до +500 оС. Однако, по имеющимся данным [76, 182], применение графитовых материалов в опорных частях строительных конструкций (при сухих чистых контактных поверхностях) может обеспечить значение коэффициента трения не ниже 0,2. Кроме того, многие такие материалы весьма чувствительны к общим и местным перегрузкам из-за своей значительной хрупкости.

Аналогичными показателями обладают твердые смазки на базе графита, дисульфида молибдена и нитрида бора [106, 123, 143, 144]. Они также чувствительны к перегрузкам из-за своей хрупкости. Приготовляются такие смазки в виде суспензий, наносятся обычно тонким слоем (0,05-0,5 мм), сохранность которого может быть обеспечена только при высокой чистоте обработки контртела (не ниже 10 класса) и весьма тщательной защите от засорения абразивными частицами. В противном случае долговечность смазочного слоя оказывается весьма незначительной.

Эти особенности явились, очевидно, основной причиной того, что названные материалы не нашли широкого применения в подвижных опорных частях строительных конструкций. Для этих целей уже давно начали использовать полимер тетрафторэтилена, который под названием фторопласт-4 выпускается отечественной промышленностью [2]. Товарное его название фторолон-4. Аналогичные полимеры в США называют тефлоном, в Англии флюоном, в ФРГ хостафлоном Т, во Франции сорефлоном, в Италии алгофлоном. В зарубежной технической литературе наиболее часто встречаются названия тетрафторэтилен, тефлон, PTFE.

Основные свойства фторопласта-4, методы его получения и переработки, области и условия применения довольно полно изучены и систематически описаны применительно к машиностроению [51, 53, 54, 62, 114, 156, 162, 164]. Фторопласт-4 является диэлектриком, исключительно стоек к химическим воздействиям, не впитывает жидкости. Он работоспособен в широком диапазоне температур (от близкой к абсолютному нулю и до примерно 330 оС, когда происходят необратимые изменения его структуры). Физико-механические свойства фторопласта в значительной мере зависят от условий эксплуатации, и, прежде всего, от температуры.

Этот материал обладает невысоким пределом текучести и значительной деформативностью (табл. 1). Коэффициент трения фторопласта-4 в паре с твердым контртелом изменяется от исчезающе малых значений до 0,5. Значение коэффициента трения увеличивается при увеличении скорости скольжения сверх 1 мм/с (рис. 1), уменьшении давления (во всяком случае до 50 кгс/см2) и снижения температуры (ниже +20 оС). При скорости скольжения не более 1 мм/с, давлении в пределах 100-400 кгс/см2 и интервале температур от -60 до +40 оС в литературе указывается диапазон изменения значений коэффициента трения 0,008-0,15.

Таблица 1. Физико-механические характеристики фторопласта-4 марки А и Б (для незакаленных образцов) [156, 164]

|

Характеристика |

Единица измерения |

Температура, оС |

Значение характеристики |

|

Плотность |

г/см3 |

- |

2,2 |

|

Предел прочности при растяжении |

кгс/см2 |

+20 |

200 |

|

|

|

0 |

300 |

|

|

|

-40 |

350 |

|

Относительное удлинение при разрыве |

% |

+20 |

470 |

|

|

|

0 |

150 |

|

|

|

-40 |

70 |

|

Модуль упругости при сжатии |

кгс/см2 |

+20 |

7000 |

|

|

|

0 |

11000 |

|

|

|

-40 |

17000 |

|

Сжимающее напряжение, вызывающее относительную деформацию 5% |

кгс/см2 |

+25 |

130 |

|

|

0 |

260 |

|

|

|

-50 |

390 |

|

|

Ударная вязкость, не менее |

кгс/см/см2 |

- |

100 |

|

Коэффициент термического линейного расширения, среднее значение |

град.-1 |

от -50 до +25 |

1,4*10-6 |

|

Горючесть |

- |

- |

не горит |

|

Влагопоглощение за 24 часа |

- |

- |

нет |

|

Удельная теплоемкость |

кал/г*град. |

|

0,25 |

Многолетний опыт эксплуатации в машинах (более 25 лет) и в опорных частях мостов (более 10 лет), а также специальные исследования [156, 164, 173, 175] свидетельствуют о высокой долговечности фторопласта-4 без ухудшения свойств во времени, что подтверждается его исключительно высокой коррозионной стойкостью [156]. Стоимость изделий из рассматриваемого материала составляет 10-15 руб. за 1 кг.

Приведенные данные свидетельствуют о перспективности применения фторопласта-4 в узлах трения и целесообразности детального исследования его эксплуатационных возможностей. Перспективность этого материала возрастает вследствие того, что на его основе разработаны и освоены промышленностью композитные материалы. Так, введение во фторопласт-4 наполнителей приводит к повышению прочности и жесткости материала, к некоторому увеличению коэффициента трения (рис. 2) и к резкому повышению износостойкости. Стоимость изделий из таких материалов составляет 25-30 руб. за 1 кг. Освоено также производство металлофторопластовой ленты. На стальную полосу толщиной 0,7-2,5 мм, покрытую слоем меди, наносят бронзовый подслой толщиной 0,05-0,35 мм и пленку из смеси фторопласта-4 с дисульфидом молибдена, которая имеет толщину 0,02-0,06 мм (за рубежом выпускают аналогичные материалы «Глэсир-ДИ» и «Глэсир-ДР» [49, 162]).

Приведенные данные свидетельствуют о перспективности применения фторопласта-4 в узлах трения и целесообразности детального исследования его эксплуатационных возможностей. Перспективность этого материала возрастает вследствие того, что на его основе разработаны и освоены промышленностью композитные материалы. Так, введение во фторопласт-4 наполнителей приводит к повышению прочности и жесткости материала, к некоторому увеличению коэффициента трения (рис. 2) и к резкому повышению износостойкости. Стоимость изделий из таких материалов составляет 25-30 руб. за 1 кг. Освоено также производство металлофторопластовой ленты. На стальную полосу толщиной 0,7-2,5 мм, покрытую слоем меди, наносят бронзовый подслой толщиной 0,05-0,35 мм и пленку из смеси фторопласта-4 с дисульфидом молибдена, которая имеет толщину 0,02-0,06 мм (за рубежом выпускают аналогичные материалы «Глэсир-ДИ» и «Глэсир-ДР» [49, 162]).

Контртело. В качестве контртела (направляющей) могут использоваться различные материалы. Однако, например, древесина (даже модифицированная) имеет недостаточную прочность при нагружении поперек волокон даже если давление на антифрикционную прокладку будет достигать 100-150 кгс/см2. Стекловидные материал (например, шлакоситалл) в лабораторных испытаниях дают неплохие результаты. Но такие материалы плохо обрабатываются и слишком хрупки, что исключает их применение для рассматриваемых целей. Поэтому практически направляющие можно выполнять только металлическими. Проведенные машиностроителями исследования [40, 41, 62] показали, что антифрикционные свойства контртела незначительно зависят от физико-химических свойств материала контртела, но эта поверхность должна быть незагрязненной и гладкой [17, 184, 186]. Это подтверждается и результатами испытаний НИИСКа (табл. 2), которые показали также, что в тех же условиях коэффициент трения фторопласта-4 в паре со стальной заржавленной поверхностью (без обработки после проката) достигает значений 0,3-0,6.

Таблица 2. Значение коэффициентов трения фторопласта-4 при давлении 140-160 кгс/см2 и комнатной температуре

|

Состояние рабочей поверхности контртела |

Диапазон опытных значение при материале контртела |

||

|

сталь-3 |

нержавеющая сталь |

шлакоситалл |

|

|

Без обработки после проката |

0,09-0,6 |

0,11-0,18 |

0,12-0,14 |

|

Шлифованная |

Не определялся |

- |

0,16-0,17 |

|

Полированная |

То же |

0,03-0,04 |

0,03-0,07 |

Рабочая поверхность контртела может быть защищена антикоррозионным покрытием (табл. 3). Однако большинство из исследованных покрытий не может быть использовано практически. Так, эмалевое и силиконовое покрытия легко повреждаются из-за их хрупкости. Наиболее твердое из металлических покрытий – хромирование (применялось в опорных частях мостов в ФРГ и ГДР) нельзя считать достаточно долговечным: тонкий защитный слой легко повреждается в результате механических воздействий [115]. Полимерные покрытия могли бы стать весьма эффективными, как как сами часто имеют антифрикционные свойства. При непродолжительной эксплуатации они оказались приемлемыми [30]. Но долговечность таких покрытий не изучена. Во всяком случае некоторые из них пропускают влагу [156], сталь под покрытием ржавеет, покрытие отслаивается.

Таблица 3. Значение коэффициента трения фторопласта при давлении 100-200 кгс/см2 и комнатной температуре

|

Материал покрытия рабочей поверхности контртела |

Диапазон опытных значений |

Источник |

|

Силиконовое |

0,04-0,1 |

НИИСК |

|

Хромирование |

|

[113, 169, 170, 177, 184, 186] |

|

после полирования |

0,03-0,1 |

|

|

через 1 год |

0,07-0,12 |

|

|

Полиамидный материал |

0,015-0,03 |

[169, 170, 184, 186, 187] |

|

Фторпластовая пленка |

0,03-0,08 |

[76] |

Большой интерес представляют фторопластовые покрытия поверхности контртела. (В ЦР УОСНТ проведен комплекс экспериментальных работ по изучению свойств фторопластовых покрытий, по результатам которых можно утверждать, что они действительно представляют большой интерес. – Прим. переписчика) Но, к сожалению, использование металлофторопластового листа исключается из-за его большой дефицитности и высокой стоимости (около 250 руб/м2); кроме того, у нас такой материал изготавливается только в виде узкой ленты шириной до 100 мм. Натягивание и механическое закрепление фторопластовой пленки на большой поверхности направляющих практически невозможно, а покрытие из листов толщиной 2-3 мм не только расточительно, но и создает «прямую пару». В связи с этим практически наиболее эффективным является покрытие направляющей слоем нержавеющей стали. В НИИСе была сделана попытка напыления тонкого (толщиной до 0,3-0,5 мм) слоя из такой стали.

Большой интерес представляют фторопластовые покрытия поверхности контртела. (В ЦР УОСНТ проведен комплекс экспериментальных работ по изучению свойств фторопластовых покрытий, по результатам которых можно утверждать, что они действительно представляют большой интерес. – Прим. переписчика) Но, к сожалению, использование металлофторопластового листа исключается из-за его большой дефицитности и высокой стоимости (около 250 руб/м2); кроме того, у нас такой материал изготавливается только в виде узкой ленты шириной до 100 мм. Натягивание и механическое закрепление фторопластовой пленки на большой поверхности направляющих практически невозможно, а покрытие из листов толщиной 2-3 мм не только расточительно, но и создает «прямую пару». В связи с этим практически наиболее эффективным является покрытие направляющей слоем нержавеющей стали. В НИИСе была сделана попытка напыления тонкого (толщиной до 0,3-0,5 мм) слоя из такой стали.

Поверхность напыленного слоя получается бугристой и требует механической обработки, что вполне выполнимо. Однако сам слой не плотен и не обеспечивает долговечной защиты стальной конструкции от коррозии. Толстолистовая конструкционная сталь, односторонне планированная нержавеющим слоем толщиной 1-1,5 мм, весьма дефицитна и дорога (около 80 руб./м2 при общей толщине 20 мм). Таким образом, практически наиболее доступно и надежно покрытие направляющей тонким (1-2 мм) листом нержавеющей стали в виде облицовки. Такие листы выпускаются некоторыми металлургическими заводами с полированной поверхностью. Стоимость их порядка 20 руб./м2, что не обременительно. Недостатком является некоторая сложность крепления облицовки к направляющим, а также стыкование листов по длине поперечной направляющей.

Поверхность напыленного слоя получается бугристой и требует механической обработки, что вполне выполнимо. Однако сам слой не плотен и не обеспечивает долговечной защиты стальной конструкции от коррозии. Толстолистовая конструкционная сталь, односторонне планированная нержавеющим слоем толщиной 1-1,5 мм, весьма дефицитна и дорога (около 80 руб./м2 при общей толщине 20 мм). Таким образом, практически наиболее доступно и надежно покрытие направляющей тонким (1-2 мм) листом нержавеющей стали в виде облицовки. Такие листы выпускаются некоторыми металлургическими заводами с полированной поверхностью. Стоимость их порядка 20 руб./м2, что не обременительно. Недостатком является некоторая сложность крепления облицовки к направляющим, а также стыкование листов по длине поперечной направляющей.

На основании изложенного для дальнейших исследований конструктивной разработки принято покрытие направляющих облицовкой из тонколистовой нержавеющей стали с полированной рабочей поверхностью (обработка не ниже 8 класса чистоты).

3. Антифрикционные свойства фторопласта-4. Предварительно выбранный антифрикционный материал требует более детального рассмотрения с привлечением опубликованных результатов исследований.

Литературные данные. Опубликовано довольно много результатов исследования фторопласта-4, но обобщающих работ нет. Это связано, по-видимому, с тем, что отдельные исследования выполнены по различным методикам и часто в  несопоставимых условиях (по давлению, скорости, температуре, чистоте обработки контртела). Между тем, имеется ряд работ (некоторые из них проведены параллельно с исследованиями НИИСКа), результаты которых могут рассматриваться совместно (табл. 4).

несопоставимых условиях (по давлению, скорости, температуре, чистоте обработки контртела). Между тем, имеется ряд работ (некоторые из них проведены параллельно с исследованиями НИИСКа), результаты которых могут рассматриваться совместно (табл. 4).

При исследовании применения фторопласта в строительных конструкциях установлено, что значения коэффициента трения покоя fп заметно превышает то же значение f при скольжении. Причем отношение их не остается постоянным, а приближается к единице при повторных смещениях (рис. 3).

Большинство источников содержит опытные данные о значениях f и (в несколько раз меньшем объеме) fп1 при положительной температуре (рис. 4 и 5, соответственно). Значительная ширина диапазона опытных значений объясняется разницей в условиях испытаний и характеристик поверхности трения контртела (материала, твердости и чистоты обработки). Максимальные значения коэффициентов трения находятся в пределах:

|

p, кгс/см2 |

200 |

400 |

600 |

800 |

|

f ……. |

0,04 |

0,03 |

0,02 |

0,015 |

|

fп1 …… |

0,07 |

0,05 |

0,025 |

0,02 |

Гораздо меньше известно о влиянии температуры на значение коэффициента трения (рис. 6). Известные данные относятся только к трению скольжения, в большинстве ограничены температурой не ниже -45 оС и охватывают давления не более 300 кгс/см2. Здесь также наблюдается широкий диапазон опытных данных. Во всяком случае видно, что снижение температуры от +20 до -60 оС может привести к увеличению коэффициента трения в три-четыре раза и более.

Приведенные данные подтверждают существенное влияние на значение f давления и температуры, позволяют оценить диапазон возможных значений f и свидетельствуют о необходимости проведения дополнительного исследования.

Таблица 4. Основные сведения об используемых литературных источниках по опытным значениям коэффициента трения

|

Источник |

Контртело |

Условия испытания |

|||

|

материал |

чистота обработки |

V, мм/с |

диапазон |

||

|

p, кгс/см2 |

t, оС |

||||

|

[76] |

Нержавеющая сталь |

7 |

Медленное смещение |

70-800 |

+20 |

|

|

Сталь-3 |

9 |

То же |

50-350 |

+20 |

|

[42] |

Сталь |

8-9 |

0,4 |

30-300 |

+100 |

|

[17] |

Нержавеющая сталь |

8 |

Медленное смещение |

100-300 |

+20, -45 |

|

[113] |

Хромированная сталь |

Полировка |

0,004 |

20-210 |

+20 |

|

[115] |

То же |

8 |

1,0 |

100-400 |

+16 |

|

Сталь-37 Хромированная ст. Сталь с полиамидным покрытием |

Полировка |

0,1; 1,0 |

50-600 |

+22 |

|

|

[177] |

Сталь аустенитная Хромированная ст. |

Полировка |

1 |

10-300 |

+20, -100 |

|

[184] |

Хромированная ст. Сталь с полиамидным покрытием |

То же |

0,75 |

50-400 |

+22 |

|

То же |

-“- |

0,11; 0,17; 0,56 |

100-600 |

+22 |

|

|

[104] |

Сталь |

8-10 |

0,4 |

60-70 |

+20 |

|

[94] |

Нержавеющая сталь |

7-8 |

1,0 |

90-100 |

+20 |

Прежде всего, необходимо получить больше сведений при высоких давлениях (400 кгс/см2 и более) даже при положительной температуре. При низких температурах эти данные просто отсутствуют. Во-вторых, следует детально изучить изменения отношения fп:f – в различных условиях. И, наконец, известен еще ряд факторов, которые могут влиять на значение коэффициента трения (длительность контакта, смазка, засорение и др.).

Методика исследования. Для исследования образцов из фторопласта-4 разработана и изготовлена специальная испытательная установка (рис. 7), обеспечивающая постоянную силу обжатия образца с помощью пружины, компенсирующей его деформации. Сдвигающая нагрузка создается за счет температурных деформаций нагреваемого элемента и передается образцу через шарнирно-рычажную систему. Размеры рабочей части установки допускают помещение ее в климатическую камеру. Основные технические характеристики установки следующие: максимальная прижимающая нагрузка – 15 тс; сдвигающая – 5 тс; скорость сдвига – 0,03 и 0,12 мм/с; масса установки (с трансформатором) – 450 кг.

Значение прижимающей нагрузки определяли с погрешностью не более 1% по осадке загрузочной пружины, которая была заранее протарирована вместе с рычажной системой. Значение сдвигающей нагрузки определяли по показаниям образцового динамометра, включенного в силовую цепь. При испытаниях в климатической камере температуру определяли как в самой камере, так и в зоне контакта испытываемого образца с контртелом. В последнем случае использовали термопары, помещенные в паз контртела на расстоянии 1

Значение прижимающей нагрузки определяли с погрешностью не более 1% по осадке загрузочной пружины, которая была заранее протарирована вместе с рычажной системой. Значение сдвигающей нагрузки определяли по показаниям образцового динамометра, включенного в силовую цепь. При испытаниях в климатической камере температуру определяли как в самой камере, так и в зоне контакта испытываемого образца с контртелом. В последнем случае использовали термопары, помещенные в паз контртела на расстоянии 1  мм от поверхности трения.

мм от поверхности трения.

Испытываемые образцы устанавливали на катковую опору, значение сопротивления перемещению в которой не превышало 0,005 прижимающей нагрузки. Это сопротивление определено опытным путем и учитывалось при обработке результатов испытаний.

Испытываемые образцы фторопласта-4 выполняли цилиндрической формы с площадью рабочей поверхности 12,8 (при давлении не более 600 кгс/см2) и 6,3 см2 (при давлении более 600 кгс/см2). Для предотвращения изменения формы при давлениях, превышающих предел текучести материала, образцы помещали в жесткую стальную обойму. В качестве контртела использовали нержавеющую сталь (марки Х18Н10Т) с обработанной до 8 класса чистоты поверхностью (полировка).

Во всех случаях непосредственно перед испытанием рабочие поверхности образца и контртела тщательно очищали ацетоном и бензином.

Испытания проводили при возвратно-поступательном движении с периодическими тремя-четырьмя остановками. Общая длина пути скольжения составляла при этом 40-60 мм. Использованное нагрузочное устройство обеспечивало плавное (без «скачков») скольжение. Температура +20, -30 и -60 оС в диапазоне давлений от 100 до 800 кгс/см2.

Сопротивление скольжению. Значение коэффициента трения скольжения f является основной характеристикой антифрикционной пары.

На рис. 8 приведены опытные значения и аппроксимирующие их графики зависимости f при первом проходе по дорожке трения (до приработки) от давления. Установлено, что значение f заметно снижается только до давления около 600 кгс/см2, а затем практически стабилизируется. При этом на полированной поверхности контртела наблюдается образование рисок вдоль направления перемещения образца. Представляется, что поверхностная твердость примененной стали недостаточна при давлениях свыше 600 кгс/см2.

На рис. 8 приведены опытные значения и аппроксимирующие их графики зависимости f при первом проходе по дорожке трения (до приработки) от давления. Установлено, что значение f заметно снижается только до давления около 600 кгс/см2, а затем практически стабилизируется. При этом на полированной поверхности контртела наблюдается образование рисок вдоль направления перемещения образца. Представляется, что поверхностная твердость примененной стали недостаточна при давлениях свыше 600 кгс/см2.

Полученные значения f находятся вблизи верхней границы значений, установленных другими исследователями. Это свидетельствует о достоверности результатов и о том, что принятые условия испытаний не являются излишне благоприятными.

Сопротивление сдвигу. Однако приведенные данные еще недостаточны для оценки значений сопротивлений, которые возникают в антифрикционном узле (см. рис. 3).

Сопротивление сдвигу. Однако приведенные данные еще недостаточны для оценки значений сопротивлений, которые возникают в антифрикционном узле (см. рис. 3).

При исследовании были получены опытные значения коэффициента трения покоя fп1 при первом сдвиге (рис. 9). Они также не противоречат данным, полученным другими исследователями. Обработка опытных данных показала, что среднее значение отношения fп1:f практически не зависит от давления и может быть описано зависимостью fп1:f = 2,3+0,015*t, определенной в интервале p = 100-800 кгс/см2 и t от +20 до -60 оС. Таким образом, превышение fп1 над f весьма значительно при положительной температуре, но снижается до 1,3 в расчетном случае при t = -60 оС.

Приведенные выше данные относятся к первому сдвигу при первом проходе по «дорожке трения», т.е. могут иметь место лишь один раз за время эксплуатации опорной части.

При том же первом проходе уже второй сдвиг характеризуется значительным уменьшением fп, хотя значение f остается практически постоянным, так что в среднем

|

t, оС |

+20 |

-30 |

-60 |

|

fп2:f |

1,12 |

1,05 |

1,02 |

В [170] при контртеле с хромированным покрытием для давления 100 кгс/см2 и t = 22 оС получено fп2:f = 1,1.

Приработка и выдержка. Повторные проходы по одной дорожке трения приводят к снижению значений fп и f, которые постепенно стабилизируются (эффект «приработки»). Так, в работе [187] после пяти проходов получены значения fп:f, равные при положительной температуре 1,15 и 1,05 для давлений 100 и 400 кгс/см2; в [170] при контртеле с полиамидным покрытием для давления 300 кгс/см2 и t = 22 оС после 100 проходов - fп:f = 1,1; в [186] получены снижение f в два-три раза после прохода на 0,1-0,2 м и неизменное нижнее значение на длине пути 200 м. В опытах [174] значение fп после первоначальной приработки сохранялось неизменным на протяжении 4 тыс. проходов.

Приведенные выше значения fп получены при выдержке под прижимающей нагрузкой от 0,2-1 час до двух-четырех суток. Заметное влияние выдержки на fп и f не обнаружено. Этот результат не покажется неожиданным, если вспомнить об исключительной инертности фторопласта.

Влияние смазки. Описанные испытания проводились при тщательной очистке и обезжиривании контактных поверхностей. В литературе часто отсутствуют сведения о такой очистке. Возможно, этим и объясняется относительно низкие значения f и fп, полученные отдельными исследователями.

Хотя фторопласт является самосмазывающимся материалом, его антифрикционные свойства улучшаются при наличии дополнительной смазки. В работе [94] отмечено, что первоначальное значение f = 0,05 при p = 90-100 кгс/см2 и v = 1 мм/с уменьшается до 0,03 при смачивании контактных поверхностей водой. В [104] для p = 60-70 кгс/см2 и v = 0,4 мм/с при влажной поверхности получено f = 0,04. Значения f при трении тефлонового покрытия лыж по снегу и льду изменялись от 0,02-0,03 при 0 оС до 0,08-0,1 при морозе в 20-30 оС [49, 92].

Влияние засорения. Во многих работах отмечается высокая способность фторопласта-4 поглощать абразивные частицы и повышенная работоспособность фторопластовых подшипников в запыленной среде. Так, в [159] указывается на то, что  кварцевые зерна полностью внедряются в поверхностный слой прокладки даже при давлении порядка 5 кгс/см2. Характер такого поглощения иллюстрируется рис. 10. Но это не значит, что фторопластовые прокладки вовсе не нуждаются в защите от засорения. Наоборот, наличие такой защиты некоторые авторы считают обязательным для сохранения благоприятных антифрикционных свойств [162, 182]. Исследования НИИСКа показывают, что засорение рабочей площади прокладки кварцевым песком ведет к значительному увеличению сопротивления первому сдвигу

кварцевые зерна полностью внедряются в поверхностный слой прокладки даже при давлении порядка 5 кгс/см2. Характер такого поглощения иллюстрируется рис. 10. Но это не значит, что фторопластовые прокладки вовсе не нуждаются в защите от засорения. Наоборот, наличие такой защиты некоторые авторы считают обязательным для сохранения благоприятных антифрикционных свойств [162, 182]. Исследования НИИСКа показывают, что засорение рабочей площади прокладки кварцевым песком ведет к значительному увеличению сопротивления первому сдвигу

|

засорение, % площади |

10 |

20 |

30 |

|

увеличение f, раз |

1,7 |

2,5 |

3,0 |

которое, правда, существенно уменьшается при повторных проходах.

4. Исследование прокладки. Для проектирования антифрикционного узла одних лишь исследований образцов материала недостаточно. Необходимо еще выбрать рациональную конструкцию и назначить размеры прокладки. В литературе пока нет для этого обоснований и рекомендаций, которые учитывали бы достаточно сложные требования, предъявляемые к антифрикционным узлам. Вместе с тем, выбор рациональной конструкции прокладки привлекает внимание специалистов, о чем свидетельствует ряд изобретений.

Деформативность прокладки. Рассматривались различные возможные конструкции антифрикционных элементов с прокладками из чистого фторопласта-4 и контртелом из нержавеющей стали с полированной рабочей поверхностью.

Простейшие случаи установки плоской прокладки на гладкое основание (рис. 11,а) обычно никогда не применяется, так как дает минимальную несущую способность. Последнюю можно несколько увеличить, если опорную поверхность сделать шероховатой [1.46], что создает эффект односторонней обоймы (рис. 11,б). Действие этого эффекта увеличивается при установке прокладки в углубление (рис. 11,в); такое решение используют в опорных частях мостов [17, 27, 1.13]. При этом рабочая толщина прокладки уменьшается наполовину.

Простейшие случаи установки плоской прокладки на гладкое основание (рис. 11,а) обычно никогда не применяется, так как дает минимальную несущую способность. Последнюю можно несколько увеличить, если опорную поверхность сделать шероховатой [1.46], что создает эффект односторонней обоймы (рис. 11,б). Действие этого эффекта увеличивается при установке прокладки в углубление (рис. 11,в); такое решение используют в опорных частях мостов [17, 27, 1.13]. При этом рабочая толщина прокладки уменьшается наполовину.

Размещение фторопласта в обойме связано прежде всего с желанием увеличить рабочее давление на прокладку сверх предела текучести материала. При этом не только снижается сопротивление сдвигу, но и уменьшается приработочный период, улучшаются компенсационные возможности узла. Кстати, для улучшения компенсирующих свойств желательно увеличивать толщину прокладки, а в последней из рассмотренных конструкций принимают H ≤ 2 мм, так как иначе, в противном случае, происходит интенсивное раздавливание прокладки. Поэтому было рассмотрено несколько конструктивных решений устройства обоймы по всей толщине прокладки.

Наибольший эффект дает стальная обойма (рис. 11,г), установленная с возможностью перемещения вслед за обмятием и срабатыванием прокладки [1.50]. Однако эта конструкция была признана недостаточно надежной при больших деформациях из-за опасения заклинивания обоймы в корпусе, особенно при перекосах, вызываемых компенсированием угловых перемещений. Такая же обойма, выполненная из фторопласта (рис. 11,д), оказалась неэффективной из-за малой жесткости.

Наилучший эффект дала конструкция [1.42], в которой рабочая часть прокладки обрамлена по контуру односторонним утолщением, размещенным с зазором в углублении на поверхности основания (рис. 11,е).

Сравнительная эффективность рассмотренных конструктивных решений была оценена путем испытаний обжатием прямоугольных прокладок с первоначальными (до загружения) размерами в плане 60х40 мм и толщиной 4 мм, для которых определялись поперечные перемещения Δ вблизи поверхности контртела. Результаты этих испытаний приведены на рис. 11.и; давление P отнесено к первоначальной площади прокладки, причем прокладка по рис. 11,з обжималась между двумя полированными опорными поверхностями. Эти испытания подтвердили высокую эффективность конструкции, приведенной на рис. 11,е.

Методика испытания. Конструкция прокладки в определенной мере влияет на ее свойства. Поэтому оказалось необходимым провести дополнительные испытания, результаты которых анализируются совместно с соответствующими данными других исследований.

Испытания прокладки из чистого фторопласта-4 толщиной 6,9 мм с размерами рабочей части 40х60 мм, установленные на стальном корпусе (рис. 12). Контурные утолщения размещались в углублениях с зазором 2 мм. На поверхности корпуса под рабочей частью прокладки имелись пазы сечением 2х1 мм, предназначенные для уменьшения поперечных перемещений материала.

Испытания прокладки из чистого фторопласта-4 толщиной 6,9 мм с размерами рабочей части 40х60 мм, установленные на стальном корпусе (рис. 12). Контурные утолщения размещались в углублениях с зазором 2 мм. На поверхности корпуса под рабочей частью прокладки имелись пазы сечением 2х1 мм, предназначенные для уменьшения поперечных перемещений материала.

При давлении 400 кгс/см2 несущая способность опытного образца составляет около 10 тс, так что он может рассматриваться как натурная конструкция или модель в масштабе 1:2 – 1:3.

Основная цель испытаний заключалась в изучении характера ползучести материала и получении численных характеристик истираемости. Следует заметить, что наименее благоприятна работа в условиях положительной температуры. Кроме того, определяли значение коэффициента трения для оценки возможности распространить полученные ранее результаты (см. выше п. 3) на прокладки принятой конструкции. Одновременно оценивались условия защиты рабочей части прокладки от засорения.

Ползучесть фторопласта. Деформация ползучести в значительной мере ограничивает применение чистого фторопласта в узлах машин, к которым предъявляются высокие требования стабильности геометрических размеров. Исходя из этого, допускаемые давления на фторопластовые вкладыши подшипников ограничивают значениями 30-70 кгс/см2. К опорным частям строительных конструкций такие требования не предъявляют. Однако возникает вопрос о толщине прокладки после длительного обжатия.

Многими исследователями установлено, что деформации ползучести увеличиваются вместе с ростом давления и температуры. Это вполне соответствует физико-механическим свойствам материала. На рис. 13 показаны  немногочисленные опытные данные о ползучести вкладышей из фторопласта-4 при давлении более 10 кгс/см2, полученные при положительной температуре. Уменьшение первоначальной толщины прокладки наиболее интенсивно происходит в первые несколько суток, а затем достаточно быстро стабилизируется.

немногочисленные опытные данные о ползучести вкладышей из фторопласта-4 при давлении более 10 кгс/см2, полученные при положительной температуре. Уменьшение первоначальной толщины прокладки наиболее интенсивно происходит в первые несколько суток, а затем достаточно быстро стабилизируется.

Как следует из приведенного рисунка, полное обжатие складывается из начального обжатия h0 при T→0 и дополнительного обжатия hп1, обусловленного деформациями ползучести εп1 = (h-h0)/H, проявляющимися в течение первого периода нагружения, продолжительность которого может колебаться от одного до нескольких месяцев. Приведенные данные достаточно противоречивы: значение h0 изменяется в пределах от 0,2 до 1,2 мм, а значение εп1 – от 0,015 до 0,15 относительных единиц. Эту разницу нельзя объяснить только конструкцией испытанных прокладок. По-видимому, сказались и другие факторы: чистота обработки поверхности прокладки, методика измерения (при каком давлении снимался нулевой отсчет), деформативные свойства испытанного материала и др.

Эти испытания имели ограниченную продолжительность, не всегда доводились до стабилизации значений εп1 и, главное, не включали нагружение образцов сдвигающей нагрузкой. Кроме того, рассмотренные данные нельзя непосредственно использовать для прокладок принятой конструкции. Прокладку по рис. 12 испытывали под обжимающим давлением 400 кгс/см2 в течение 19 месяцев. Обжатие h определяли как полусумму показаний двух симметрично установленных индикаторов. Начальные отсчеты сняли при давлении 25 кгс/см2. Результаты измерений обжатия во времени приведены на рис. 14.

Эти испытания имели ограниченную продолжительность, не всегда доводились до стабилизации значений εп1 и, главное, не включали нагружение образцов сдвигающей нагрузкой. Кроме того, рассмотренные данные нельзя непосредственно использовать для прокладок принятой конструкции. Прокладку по рис. 12 испытывали под обжимающим давлением 400 кгс/см2 в течение 19 месяцев. Обжатие h определяли как полусумму показаний двух симметрично установленных индикаторов. Начальные отсчеты сняли при давлении 25 кгс/см2. Результаты измерений обжатия во времени приведены на рис. 14.

Начальное обжатие, обусловленное выравниванием прокладки и заполнением ее материалом зазоров и неровностей, составило h0 = 0,6 мм. Под действием одного только обжимающего давления деформация ползучести стабилизировалась, примерно, через 7 месяцев и привела к дополнительному обжатию на hп1 = 0,665 мм, чему соответствует εп1 = 0,665 : 6,9 ≈ 0,1.

Затем, после выдержки общей продолжительностью 12 месяцев, к образцу была дополнительно приложена повторно-переменная сдвигающая нагрузка. Это вызвало дополнительное заметное уменьшение толщины прокладки, что объясняется совместным влиянием вновь проявившихся деформаций ползучести, а также изнашиванием материала при сухом трении. Последнее происходило, в основном, в период приработки и привело к уменьшению толщины прокладки всего на 0,026 мм (см. ниже), что может в данном случае не учитываться. В начале испытания по этому новому режиму произошло уменьшение толщины на 0, 07 мм, а затем в течение 6 месяцев наблюдались примерно равномерные незатухающие деформации (см. рис. 14), которые привели к дополнительному обжатию на hп2 = 0,06 мм. Если считать с осторожностью, что интенсивность ползучести при таком режиме нагружения не будет уменьшаться со временем, относительная деформация ползучести составит за год

ε’п2 = 0,06/6,9*12/6 = 0,02.

Оценим возможное общее значение деформаций ползучести в течение, например, 15-летней эксплуатации εп = εп1 + ε’п1 + ε’п2*T = 0,1 +0,02*15 = 0,4.

Изнашивание. Обычно в качестве показателя долговечности подшипников принимают произведение давления на скорость pv. В работе [156] допустимым считают такое значение pv, при котором износ не превышает 0,13 мм за 1000 час  работы при t = 20 оС. В работах [162, 180] чистый фторопласт рекомендуют применять в подшипниках, у которых значение pv не превышает 350-600 кгс/см2*м/с. Рекомендации машиностроителей не следует, конечно, непосредственно переносить на опорные части строительных конструкций. В этой связи большой интерес представляют исследования, выполненные для опорных частей мостов.

работы при t = 20 оС. В работах [162, 180] чистый фторопласт рекомендуют применять в подшипниках, у которых значение pv не превышает 350-600 кгс/см2*м/с. Рекомендации машиностроителей не следует, конечно, непосредственно переносить на опорные части строительных конструкций. В этой связи большой интерес представляют исследования, выполненные для опорных частей мостов.

По литературным данным (табл. 5) можно оценить характер зависимости интенсивности уменьшения толщины прокладки вследствие износа εи (в мм/км) от основных влияющих факторов (рис. 15). Эти данные достаточно разноречивы. Однако при расчетных условиях эксплуатации опорной части pv = 400*0,1 = 40 кгс/см2*мм/с ожидаемое значение εил может находиться в пределах от 0,01 до 0,15 мм/км. Испытания прокладки принятой конструкции проводили в более интенсивном режиме (при скорости 0,7-0,8 мм/с), для которого параметр pv = 300 кгс/см2*мм/с, так что ожидаемое значение εил может находиться в пределах от 0,05 до 0,3 мм/км (см. рис. 15,в).

Таблица 5. Основные сведения об используемых литературных данных по опытным значениям интенсивности линейного износа

|

Источник |

Контртело |

Условия испытания |

|||

|

материал |

чистота обработки |

V, мм/с |

P, кгс/см2 |

L, м |

|

|

[115] |

Нержавеющая сталь |

Полировка |

0,8 |

80 |

577 |

|

|

0,17 |

300 |

500 |

||

|

[184] |

Хромированная сталь |

Полировка |

0,75 |

300 |

100 |

|

|

0,01 |

100 |

|

||

|

|

|

|

0,1 |

300 |

200 |

|

|

|

|

1,0 |

500 |

|

В результате испытания при общей длине пути скольжения L = 110 м потеря массы прокладки составила g = 0,136 г. Взвешивание производили на аналитических весах с ценой деления 0,1 мг. До взвешивания (до и после испытания) прокладку тщательно очищали от загрязнения и продуктов износа. Опытное значение объемной массы фторопласта составило γ = 2,19 г/см2 (что соответствует данным табл. 1). При площади прокладки F = 24 см2 линейный износ

hи = g/ γ F = 10 * 0,136 / 2,19*2,4 = 0,026 мм.

Если считать, что изнашивание происходило равномерно по всей длине пути скольжения, то опытное значение

εи = hи / L = (0,026 / 110)*1000 = 0,24 мм/км,

что находится в пределах указанного выше диапазона ожидаемых значений εил. Вместе с тем, линейный износ hи составляет только 20% опытного значения h2, так что влияние ползучести на этом этапе превалирует.

Возможное уменьшение толщины прокладки за весь срок службы опорной части от изнашивания при L = 5 км составит hи = εи *L = 0,24*5 = 1,2 мм. Но это значение получено с запасом, так как относится к v ≈ 0,8 мм/с и не учитывает известных [73, 105] сведений о том, что максимальное изнашивание происходит в период приработки. При T = 15 лет и минимальной толщине прокладки H = 5 мм от ползучести hп = εп2HT = 0,02*5*15 = 1,5 мм, причем это значение получено из условия, что все изнашивание происходит в течение короткого приработочного периода.

Таким образом, при определении толщины прокладки прямой учет изнашивания не требуется. Этот вывод относится к контртелу с полированной поверхностью.

Сопротивление скольжению. При исследовании прокладок факультативно получены опытные значения коэффициентов  трения, приведенные на рис. 16. Они хорошо совпадают с опытными значениями, полученными при испытании образцов материала (см. выше п. 3). Эти данные служат основанием для того, чтобы распространить результаты определения значений коэффициентов трения на прокладки рассматриваемой конструкции.

трения, приведенные на рис. 16. Они хорошо совпадают с опытными значениями, полученными при испытании образцов материала (см. выше п. 3). Эти данные служат основанием для того, чтобы распространить результаты определения значений коэффициентов трения на прокладки рассматриваемой конструкции.

Демпфирующие свойства. Как известно, колебания трубы под действием изменяющегося давления транспортируемого продукта и ветровой нагрузки весьма нежелательны; поэтому в ряде случаев необходимо устанавливать специальные виброгасящие опоры. В связи с этим весьма ценна способность фторопласта интенсивно гасить колебания, отмечаемая в ряде работ [42, 45, 170]. Этому способствует возможность применения прокладок значительной толщины – порядка 5-6 мм (вместо 1,5-2,0 мм) в мостовых опорах (см. рис. 11,в). К сожалению, оценить демпфирующую способность прокладки расчетом невозможно. Однако можно утверждать, что эта способность гораздо выше, чем у опор с опиранием стальных элементов, особенно катковых и роликовых.

5. Рекомендации по проектированию. Проектирование антифрикционного узла включает выбор конструктивного решения, назначение размеров прокладки и определение силы сопротивления сдвигу. Исходными данными для проектирования являются:

- общее конструктивное решение опорной части;

- значение составляющих нагрузок, передаваемых трубопроводом на опорную часть;

- допускаемое давление на прокладку, которое может достигать 600 кгс/см2. Однако при таких больших давлениях следует увеличивать твердость рабочей поверхности контртела. Поэтому рекомендуется для нормальных условий эксплуатации принимать давление порядка 600 кгс/см2;

- расчетная температура эксплуатации антифрикционных элементов, зависящая от географического положения сооружения, а в ряде случаев – от температуры транспортируемого по трубе продукта;

- расчетные значения коэффициента трения.

Конструктивное решение. Антифрикционный узел (рис. 17,а) состоит из вкладыша и направляющей. Последняя, как уже отмечалось, должна иметь покрытие из тонколистовой нержавеющей стали с рабочей поверхностью, имеющей  обработку не ниже 8 класса чистоты (полировка). Продольная направляющая цилиндрической формы с осью кривизны, совпадающей с продольной осью трубы.

обработку не ниже 8 класса чистоты (полировка). Продольная направляющая цилиндрической формы с осью кривизны, совпадающей с продольной осью трубы.

Вкладыш включает стальное основание и антифрикционную прокладку из чистого фторопласта-4 марки А или Б [2]. Прокладку (рис. 17,б) следует проектировать с прямоугольной или круглой в плане рабочей частью (желательно, чтобы отношение длины и ширины не превышало 1,5), обрамленной по контуру утолщением, выполняющим функцию обоймы. На рабочей поверхности основание имеет пазы для размещения утолщенной части прокладки с зазором 1-2 мм под утолщением.

В этом случае, если обмятие плоской прокладки цилиндрической направляющей превышает 1 мм, рабочая поверхность основания обрабатывается по форме многоугольника, описанного вокруг окружности направляющей (рис. 17,в).

Коэффициент трения. Особенностью изменения значения коэффициента трения при сдвиге и скольжении, а также приработка дают основание принять в качестве расчетного значения коэффициента трения скольжения f при первом проходе. Здесь учитывается наличие факторов, способствующих снижению коэффициента трения: приработка элементов антифрикционной пары, действие вибрации, наличие различного вида смазки (остатки жира, влага и пр.). Предполагается, что эти факторы превалируют над отрицательными влияниями: превышение fп над f, наличие случайных засорений. Соответствующие численные значения коэффициентов трения приведены в табл. 6.

Следует отметить, что уменьшение f при увеличении давления снижает чувствительность антифрикционных элементов к перегрузкам. Особенно заметно это при положительной температуре: увеличение прижимающей нагрузки в шесть раз (от 100 до 600 кгс/см2) увеличивает силу трения сдвига всего в два с половиной раза, а в интервале давлений от 300 до 600 кгс/см2 сила трения изменяется только на 20%. Правда, при низкой температуре этот эффект выражен слабее. Но и при t = -60 оС увеличение прижимающей нагрузки вдвое (от 300 до 600 кгс/см2) приводит к увеличению силы трения на 40%.

Таблица 6. Расчетные значения коэффициентов трения, %

|

Давление, кгс/см2 |

Значение f при расчетной температуре, оС |

||||

|

≥ +20 |

0 |

-20 |

-40 |

-60 |

|

|

100 |

4,0 |

5,0 |

6,5 |

9,0 |

13,0 |

|

200 |

3,5 |

4,0 |

5,5 |

8,0 |

11,5 |

|

300 |

2,5 |

3,5 |

5,0 |

8,0 |

10,0 |

|

400 |

2,0 |

3,0 |

4,5 |

6,0 |

9,5 |

|

500 |

2,0 |

2,5 |

4,0 |

5,5 |

8,5 |

|

600 |

1,5 |

2,0 |

3,5 |

5,0 |

7,0 |

Примечание. Промежуточные значения допускается определять путем линейной интерполяции.

Расчет толщины прокладки. Толщину рабочей части прокладки, предназначенной для длительной эксплуатации, следует рассчитать по формуле

H = H0 + h0 + hп

с такими составляющими: H0 ≥ 2 мм – минимальная толщина прокладки после длительной эксплуатации, обеспечивающая нормальную работу антифрикционного узла с учетом возможных перекосов, а также демпфирования колебаний; h0 ≤ 1 мм – максимальное начальное обжатие прокладки, компенсирующее неровности на поверхности и заполнение материалом прокладки неровностей на поверхности корпуса, а также зазоров в пазах для размещения контурных утолщений; hп – уменьшение первоначальной толщины прокладки вследствие ползучести, которое определяется по формуле hп = 1,5(H0 + h0)εT + 0,5 мм, где ε - деформация ползучести, принимаемая равной 0,02*год-1; T – расчетный срок службы опорной части в годах. Принято ε = ε’п2, а добавка 0,5 мм учитывает деформации ползучести в начальный период действия обжимающей нагрузки (hп1). Эти деформации должны быть отнесены к начальной толщине прокладки H, которая заменена значением 1,5(H0 + h0) для исключения расчета путем последовательных приближений.

Таким образом, при T = 15 лет получим H = 2 + 1 +1,5*(2+1)*0,02*15 + 0,5 = 4,8 мм. Практически толщину рабочей части прокладки следует назначить не менее 6 мм, что вполне обеспечивает ее долговечность.

Таким образом, при T = 15 лет получим H = 2 + 1 +1,5*(2+1)*0,02*15 + 0,5 = 4,8 мм. Практически толщину рабочей части прокладки следует назначить не менее 6 мм, что вполне обеспечивает ее долговечность.

Защита от засорения. В мостовых опорных частях антифрикционные узлы защищают от засорения путем их герметизации (рис. 18). Такая защита может быть приемлемой лишь при относительно небольших перемещениях и обычно не может быть использована для опорных частей трубопроводов. Возможные конструкции для этого случая рассмотрены в статье Д.А.Коршунова и др. «Разработка и исследование конструкции опорных частей» в настоящем  сборнике.

сборнике.

Следует отметить, что принятая конструкция прокладки оказалась удачной и с точки зрения защиты ее рабочей части от засорения. Проведенные эксперименты показали, что основная часть пылевидных и абразивных частиц, которые попали на рабочую поверхность направляющей, задерживаются контурными утолщениями прокладки (рис. 19).

Описанные в п.3 испытания показали также, что наличие утолщений по контуру прокладки затрудняет вынос продуктов износа, благодаря чему уменьшается изнашивание.

Расчет силы сопротивления перемещениям. Значение силы сопротивления перемещениям в опорной части зависит от величины составляющих опорной реакции, схемы опирания, а также коэффициента трения, и поддается расчету. Необычность такого расчета в сравнении с практикуемым заключается в существенной зависимости значения коэффициента трения для фторопласта-4 от температуры: при понижении температуры от +20 до -60 оС оно увеличивается в три-пять раз. Поэтому, чтобы не создавать сверхнормативные запасы прочности, следует тщательно анализировать возможные сочетания нагрузок и воздействий на опорную часть, относя к ним и температурное воздействие на антифрикционный материал. В частности, нормативные документы и расчетные рекомендации не содержат каких-либо указаний о выборе расчетных значений температуры для проектирования антифрикционных узлов. При относительно непродолжительном сроке службы трубопровода не правильно было бы принимать в качестве расчетной абсолютную минимальную температуру, зафиксированную многолетними наблюдениями в районе строительства, так как она практически нереальна в течение срока эксплуатации. Более логичным представляется выполнять расчет по средней температуре наиболее холодных суток, которая определена в СНиП II-А.6-72 «Строительная климатология и геофизика» для наиболее холодных суток из восьми зим за 50-летний период.

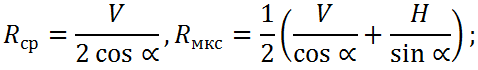

Рассмотрим опорные части, конструкция которых предусматривает симметричное опирание под углом α к вертикали, загруженные совместным действием вертикальной V и горизонтальной H составляющих опорной реакции (принимаются расчетные значения нагрузки). Примем для опорных частей типа ПП H:V = 0,2 и α = 30о, а для поперечной направляющей СП – H:V = 0,1 и α = 45о. При расчете последовательно определяем:

- среднюю и максимальную нагрузки на прокладки

- требуемую площадь прокладки, считая, что при нормальной эксплуатации (нормативные нагрузки) давление pмкс = 400 кгс/см2, определим из выражения F = Rмкс : npмкс, где n = 1,1 – усредненный коэффициент перегрузки;

- среднее давление на прокладку pср = Rср : F;

- соответствующее ему значение f по табл. 6. Как следует из этой таблицы, в небольшом интервале значений p значение f линейно зависит от p; поэтому можно вести расчет по средним значениям Rср и соответствующему f;

- силу трения равную 2fRср, и полную силу сопротивления перемещениям T = (2fRср + 0,01V), учитывающую дополнительное сопротивление от возможного уклона направляющей.

Результаты расчета для минимальной температуры – 40о, -50о и -60 оС приведены в табл. 7, 8.

Таблица 7. Расчет усилий и давлений

|

Исходные данные и элементы расчета |

Значения для опорных частей типа |

|

|

ПП |

СП |

|

|

H:V |

0,2 |

0,1 |

|

α, град. |

30 |

45 |

|

sin α |

0,50 |

0,71 |

|

cos α |

0,86 |

0,71 |

|

Rср:V |

0,58 |

0,71 |

|

Rмкс:V |

0,78 |

0,78 |

|

F:V, см2 |

1,77 |

1,77 |

|

pср, кгс/см2 |

330 |

400 |

Таблица 8. Определение сил сопротивления перемещению

|

Исходные данные и элементы расчета |

Значения для опорных частей типа |

|||||

|

ПП |

СП |

|||||

|

при t, оС |

||||||

|

-40 |

-50 |

-60 |

-40 |

-50 |

-60 |

|

|

f, % |

8,4 |

9,1 |

9,8 |

6 |

7,8 |

9 |

|

2fRср: V |

0,097 |

0,105 |

0,114 |

0,085 |

0,110 |

0,115 |

|

T:V, % |

11 |

11,5 |

12,5 |

9,5 |

12 |

14,0 |

Таким образом, сопротивление перемещению в опорных частях скользящего типа с применением фторопласта-4 при температуре до -40 оС находятся в пределах нормированных значений для опорных частей каткового и роликового типа (0,1V), а при более низкой температуре может превышать эти значения до 50%.

Нужно, правда, учесть, что нормированные значения сил сопротивления в стандартных опорных частях ниже возможных действительных значений. Однако это известное обстоятельство не привело к увеличению нормированных коэффициентов трения [163], так как случаи разрушения несущих конструкций вследствие увеличенных горизонтальных нагрузок, обусловленных силами трения в опорных частях, не известны.

Для анализа значений сил сопротивления перемещениям представляет интерес случай уменьшения действительных значений нагрузок по сравнению с расчетными, которое может быть учтено умножением последних на коэффициент m < 1. При этом уменьшается p и возрастает f. Результаты проведенных расчетов для t = -60 оС показывают, что в интервале изменения m от 0,5 до 1

Tm : T ≈ 0,3 + 0,7m.

Уместно заметить, что данные табл. 7, 8 относятся к V = 70 тс, которое соответствует максимальному расстоянию между опорами в 78 м. Оптимальное же расстояние составляет 55 м [19]; таким образом, практически значение прижимающей нагрузки следует учитывать с коэффициентом m = 55:78 = 0,7. Это эквивалентно уменьшению T на 15%.

Таким образом, для скользящих опорных частей с применением фторопласта-4 при максимальном давлении на него от нормативных нагрузок не менее 400 кгс/см2 и оптимальном шаге опор расчетное сопротивление сдвигу можно принимать равным Tмкс = 0,12*0,85 = 0,1*70 = 7 тс, кроме опорных частей СП при поперечном перемещении, для которых при температуре ниже -50 оС величина Тмкс = 0,145*0,85V = 1,23*70 = 90 тс. Отмечается также, что для свайных опор максимальные моменты имеют место при работе сваи в талом грунте. Поэтому увеличение нагрузки до Tмкс при весьма низкой отрицательной температуре не влечет за собой утяжеление несущих конструкций.

Заметим, однако, что в литературе обнаружено очень мало данных о свойствах фторопласта-4 при весьма низких температурах и совсем нет данных о работе в таких условиях опорных частей других типов. Вместе с тем, низкая температура может увеличить сопротивление в последних, особенно – имеющих подшипники скольжения или качения. Опыт эксплуатации конструкций в таких суровых условиях также отсутствует. Поэтому из осторожности можно рекомендовать увеличивать вычисленные значения сопротивления в опорных частях, эксплуатируемых при температуре ниже -50 оС, на 15-20%. В дальнейшем необходимость введения таких запасов должна быть уточнена на основании накопленного опыта эксплуатации.