Нормы проектирования трубопроводных сооружений не содержат вовсе [14] либо содержат весьма общие рекомендации [12], относящиеся к опорным частям; то же относится и к справочной и инструктивной литературе. Стандартизация элементов опорных частей весьма ограничена [6-8], но имеется ряд ведомственных и межведомственных [16] нормалей, причем применение последних предусмотрено СНиПом [10]. На их основе выполнены более поздние разработки [24]. Аналогичное положение наблюдается и в зарубежных странах. (Сегодня нормативной документации гораздо больше перечисленных источников. В библиотеке ЦР УОСНТ имеются многие из них. Однако подвижные опорные части низкого трения регламентируются пока единственным нормативным документом - ТУ-1468-001-00151756-2015 – Прим. переписчика).

Разработаны и нашли применение, в основном, традиционные конструкции опорных частей скользящего (сталь по стали) и каткового типов. Исследования таких конструкций проводились в очень ограниченном объеме, а обследование технологических трубопроводов свидетельствуют о многочисленных дефектах эксплуатации опорных частей [84, 85]. Этот, хоть и не всегда положительный опыт эксплуатации, относится, в основном к трубопроводам малых и средних диаметров (до 0,6 м) и при небольших (не более 0,2 м) линейных перемещениях. Однако в трубопроводном строительстве, особенно магистральных трубопроводов, наблюдается устойчивая тенденция к увеличению диаметров труб. До недавнего времени применяли трубы диаметром 0,6-0,8 м, сейчас прокладывают трубы диаметром 1,2-1,4 м, а в перспективе намечаются прокладки из труб диаметром 2-2,5 м.

Значительно увеличивается рабочее давление в трубопроводах. Возникает необходимость изыскивать новые схемы прокладки трубопроводов, как правило, без устройства компенсаторов обычного типа, обладающих рядом эксплуатационных недостатков. Соответственно существенно изменяются требования к подвижным опорным частям. Традиционные конструкции таким требованиям не удовлетворяют.

Поэтому в последние годы, как в нашей стране, так и за рубежом предложен ряд новых конструктивных решений подвижных опорных частей трубопроводов; аналогичные работы проводятся также в других отраслях строительства – для мостов и зданий. Причем мнение специалистов о рациональной области применения различных конструктивных решений еще не установилось, а правила проектирования опорных частей пока не разработаны. Специальная литература по опорным частям не издавалась, и их конструкции описываются только в отдельных разделах книг [120] и справочников [160] по трубопроводным сооружениям. Между тем, опорные части являются весьма ответственными элементами многих трубопроводных прокладок и разработка их требует специального внимания. Такого мнения придерживаются как отечественные [37], так и зарубежные [182] специалисты.

1. Общие сведения. В зависимости от назначения, местных условий, перспективного развития и т.д. трубопроводы укладывают под землей (при этом труба может быть уложена непосредственно в земле, либо в канале (тоннеле); на земле (в этом случае труба может быть как открытой, так и обвалована грунтовой отсыпкой); над землей на низких или на высоких опорах. Надземная прокладка может быть балочной (на отдельно стоящих опорах или эстакадах), а также (особенно при переходах через препятствия) – арочной, висячей и комбинированной (например: балочная прокладка на отдельно стоящих опорах с усилением трубы шпренгелем).

Схемы прокладки. При надземной балочной прокладке, а также при надземной прокладке в каналах, необходимо, как правило, компенсировать продольные деформации трубы, вызываемые изменением температуры ее стенок и внутреннего давления. Обычно в некоторых местах трубу прикрепляют к основанию неподвижно с помощью анкерных опор и при проектировании учитывают деформации, которые накапливаются на участке между соседними анкерными опорами. Для компенсации этих деформаций используют различные способы (рис. 1).

При прямолинейной прокладке посередине между анкерными опорами на трубе устанавливают специальные компенсаторы: сальниковые, линзовые, П-образные и т.п. Однако для труб большого диаметра такие компенсаторы обычно непригодны. Поэтому в последние годы предложен ряд схем непрямолинейной прокладки с компенсацией деформаций за счет работы участков труб на изгиб. Наиболее известны их них схемы с упругим изгибом трубы, в виде ломаной линии со сварными вставками в местах поворота (в том числе зигзагообразная прокладка), с наклонными и слабоизогнутыми компенсирующими участками. Естественно, что повороты трубы в плане и профиле, вызываемые условиями ее прокладки, также используют для компенсации продольных перемещений.

При прямолинейной прокладке посередине между анкерными опорами на трубе устанавливают специальные компенсаторы: сальниковые, линзовые, П-образные и т.п. Однако для труб большого диаметра такие компенсаторы обычно непригодны. Поэтому в последние годы предложен ряд схем непрямолинейной прокладки с компенсацией деформаций за счет работы участков труб на изгиб. Наиболее известны их них схемы с упругим изгибом трубы, в виде ломаной линии со сварными вставками в местах поворота (в том числе зигзагообразная прокладка), с наклонными и слабоизогнутыми компенсирующими участками. Естественно, что повороты трубы в плане и профиле, вызываемые условиями ее прокладки, также используют для компенсации продольных перемещений.

Таким образом, все рассмотренные прокладки требуют устройства опор, допускающих перемещение трубы относительно основания. Опоры трубопровода обычно включают несущую конструкцию и расположенную между этой конструкцией и трубой опорную часть. Конструктивные решения последних лет и являются объектом настоящего обзора.

Требования к опорным частям. Подвижные опорные части должны выполнять одновременно несколько функций. Прежде всего, они передают усилия опорной реакции трубы на несущую конструкцию. Желательно, чтобы место приложения вертикальной составляющей опорной реакции не изменялось. В противном случае приходится усложнять решение несущей конструкции. Кроме того, конструкция опорной части должна обеспечивать такое опирание трубы, чтобы напряжения в стенках последней, вызываемые действием реактивных усилий, были минимальными. И, наконец, опорная часть должна допускать свободу перемещения трубы относительно несущей конструкции. При эксплуатации трубопровода подвижные опорные части должны обеспечивать (в общем случае) перемещения трубы относительно несущей конструкции: линейные в горизонтальной (или близкой к ней) плоскости, которые могут быть продольными и поперечными по отношению к продольной оси трубы, и угловые в вертикальной и горизонтальной плоскостях и вокруг продольной оси трубы.

Характер перемещений и их значения зависят от схемы прокладки и условий эксплуатации. В том случае, когда основными являются линейные продольные перемещения, может возникнуть необходимость в обеспечении небольших поперечных перемещений во время монтажа трубы и предотвращении поперечных перемещений трубы во время эксплуатации.

Сила сопротивления перемещениям трубы определяется силами трения и геометрическими факторами. В общем случае, при действии на опорную часть составляющих опорной реакции V и H (рис. 2,а) прижимающие (нормальные к поверхности трения) усилия

Если при этом поверхность трения наклонена по отношению к горизонту (рис. 2,б), то сила сопротивления перемещениям  , где f – коэффициент трения.

, где f – коэффициент трения.

Численное значение коэффициента трения не может быть получено теоретически и принимается по результатам экспериментальных исследований в зависимости от конструкции и условий эксплуатации опорной части, состояния контактных поверхностей взаимно перемещающихся элементов и применяемых антифрикционных материалов.

Численное значение коэффициента трения не может быть получено теоретически и принимается по результатам экспериментальных исследований в зависимости от конструкции и условий эксплуатации опорной части, состояния контактных поверхностей взаимно перемещающихся элементов и применяемых антифрикционных материалов.

Угол β может быть как положительным, так и отрицательным – в зависимости от направления перемещения трубы. Значение угла β для скользящих, катковых и других опорных частей зависит от положения несущей конструкции. Смонтировать эту конструкцию строго горизонтально практически невозможно; так что значение β всегда отлично от нуля. Поэтому при проектировании следует принимать (с некоторым запасом) значение tan β не менее 0,01 и нормировать предельный уклон соответствующих элементов при монтаже – не более 0,005.

При проектировании значения сил сопротивления перемещениям трубы приходится ограничивать. Обычно основное внимание обращают на ограничение верхнего значения этих сил из условия снижения нагрузок на несущие конструкции, а также расчета трубы на продольно-поперечный изгиб и устойчивость. Однако следует думать об ограничении и нижнего значения сил сопротивления перемещениям, для того чтобы труба не получала, в частности, самопроизвольных поперечных смещений от ветровой нагрузки, и для демпфирования колебаний трубы [182].

Естественно, что подвижные опорные части должны быть достаточно технологичными при изготовлении и монтаже, иметь минимальную массу, не требовать, как правило, ухода при эксплуатации, допускать значительные перегрузки при неравномерной осадке опор, быть достаточно долговечными.

При прокладке трубопровода в сложных грунтовых условиях иногда возникает необходимость в устройстве регулируемых по высоте опор. В принципе регулирование может быть обеспечено установкой между несущей конструкцией и опорной частью специальных устройств (рис. 3,а), например, винтовых домкратов. Такие опоры требуют систематического наблюдения; выявленные неравномерные осадки следует немедленно компенсировать. Конечно, это значительно усложняет возведение и эксплуатацию опор.

При прокладке трубопровода в сложных грунтовых условиях иногда возникает необходимость в устройстве регулируемых по высоте опор. В принципе регулирование может быть обеспечено установкой между несущей конструкцией и опорной частью специальных устройств (рис. 3,а), например, винтовых домкратов. Такие опоры требуют систематического наблюдения; выявленные неравномерные осадки следует немедленно компенсировать. Конечно, это значительно усложняет возведение и эксплуатацию опор.

В местах поворота трубопровода в профиле, где возможен отрыв трубы от опоры, опорные части могут быть подпружинены так, чтобы на них всегда передавалась вертикальная составляющая опорной реакции (рис. 3,б). В противном случае эти опоры будут периодически выключаться из работы.

Типы конструктивных решений. Опорные части можно классифицировать по ряду основных признаков. Наиболее характерные признаки рассмотрены ниже.

К группе эксплуатационных отнесен ряд общих характеристик, которые зависят, в основном, от условий работы трубопровода.

Опорные части различают по степени свободы линейных перемещений (см. рис.1): свободноподвижные – допускающие продольные и поперечные линейные перемещения (далее, сокращенно – СП), и продольно подвижные, допускающие только продольные перемещения трубы (ПП).

Конструктивные решения этих опорных частей часто принципиально не отличаются: ПП является упрощенным вариантом СП. Однако некоторые решения практически целесообразны только в одном случае – как ПП или СП.

К этим же характеристикам следует отнести наличие регулирующих или подпружинивающих элементов (см. рис.3), что не меняет существенно конструктивное решение собственно опорной части.

Некоторые различия в конструкцию вносят условия закрепления на трубе элементов опорной части: на сварке или с помощью хомутов. Сварной вариант обычно предпочтителен, но использование его может быть затруднено при наличии изоляции трубы, а также в тех случаях, когда применение сварки ограничивают для повышения эксплуатационной надежности трубопровода, при необходимости электрической изоляции трубы и т.д.

И, наконец, габаритные размеры опорной части в ряде случаев зависят от диаметра трубы, значений опорной реакции, величин предельных линейных и угловых перемещений. Определенное влияние оказывает также диапазон эксплуатационных температур и степени агрессивности среды.

В зависимости от вида подвижных элементов, обеспечивающих возможности перемещений трубы, опорные части могут быть:

- скользящими, в том числе со скольжением стали по стали, и с применением антифрикционных самосмазывающихся материалов;

- катковыми, т.е. с круглыми элементами, которые установлены на оси с возможностью поворота и перекатываются по одному контактирующему с ними элементу. При этом ролики могут быть цилиндрическими, коническими и сложной формы (например, повторяющие форму трубы);

- на подвесках, один конец которых укреплен на несущей конструкции, а второй перемещается вместе с трубой;

- комбинированными, конструкция которых включает два или несколько указанных выше типов подвижных элементов, в том числе – один тип для обеспечения продольного и другой – для обеспечения поперечного перемещения.

К особенностям конструктивного решения можно отнести следующее:

- расположение подвижных элементов относительно оси симметрии опорной части, которое может быть центральным (одиночные элементы) и парным (симметрично расположенные элементы);

- количество подвижных элементов в каждом ряду, которое может быть: заданным, когда оно определяет конструктивное решение, и назначаемым по расчету в зависимости от нагрузки;

- наличие элементов, компенсирующих конструктивные перекосы и повороты трубы, равномерно распределяющих нагрузку между подвижными элементами и др. Такие элементы могут быть выполнены в виде шаровых шарниров, балансиров, упругих элементов и т.д. Иногда использование таких элементов не требуется. В ряде случаев отсутствие их снижает эксплуатационные качества конструкции.

2. Унифицированные конструкции. Ленинградским филиалом института «Оргэнергострой» было выполнено обобщение конструктивных решений подвижных опорных частей, применяемых для технологических трубопроводов в различных отраслях промышленности. На этой основе разработаны типовые конструкции для широкого диапазона диаметров трубопроводов – от 32 до 1420 мм. Альбом [24] включает скользящие и катковые конструкции. Аналогичные решения частично стандартизованы.

На этой основе разработаны типовые конструкции для широкого диапазона диаметров трубопроводов – от 32 до 1420 мм. Альбом [24] включает скользящие и катковые конструкции. Аналогичные решения частично стандартизованы.

Скользящие опорные части СП. Унифицированная конструкция (рис. 4,а) состоит из башмака и опорной плиты (последняя в комплект опорной части не входит). Башмаки могут быть разной высоты и длины, они крепятся к трубе на сварке или хомутами (диэлектрическая конструкция). Основные показатели для сокращенной номенклатуры приведены в табл. 1. Аналогичные решения предусмотрены немецкими нормалями TGL 163-67101 для труб диаметром до 0,8 м. Английская фирма Humphreys & Glasgow LD использует приварные башмаки из таврового профиля, укрепленного ребрами, для труб диаметром до 0,60 м (24”) (рис. 4,б).

Стандарт [7], ряд отечественных и зарубежных нормалей для труб диаметром до 0,5 м и без изоляции взамен башмака предусматривает усиление стенки в местах опирания тонким (3-5 мм) листом (рис. 4,в).

В качестве контртела (кроме подкладного листа, показанного на рис. 4,а) в ряде случаев предусматривают местное опирание на ригель из профильной стали (рис. 4,г) или трубы.

Таблица 1. Основные показатели для опорных частей СП по [24]

|

Условный диаметр трубы, м |

Вертикальная нагрузка (макс.), тс |

Размеры башмака (см. рис. 4,а), мм |

Номинальное перемещение, мм |

Масса, кг, при L=680 мм, H=100 мм |

||

|

B |

L |

H |

||||

|

0,2 |

2,2 |

180 |

170 |

|

110 |

16 |

|

0,4 |

7,0 |

280 |

340 |

|

280 |

25 |

|

0,6 |

12,5 |

380 |

680 |

|

620 |

34 |

|

0,8 |

22,0 |

500 |

340 |

100 |

220 |

42 |

|

1,0 |

36,0 |

|

680 |

150 |

600 |

78 |

|

1,2 |

36,0 |

|

680 |

200 |

600 |

79 |

|

|

48,0 |

700 |

340 |

|

220 |

|

|

|

36,0 |

|

680 |

|

600 |

|

|

1,4 |

60,0 |

|

340 |

|

220 |

96 |

Примечание. Стандартизовано [7] с другими показателями.

Опорная часть ПП имеет ту же конструкцию, но снабжается боковыми ограничителями (рис. 4,д). Такие опорные части наиболее просты в изготовлении и эксплуатации и находят самое широкое применение. Правда, ряд  решений не обеспечивает свободу всех угловых перемещений трубы. Основным их недостатком является высокое значение коэффициента трения. До 50-х годов по данным ранее проведенных (весьма ограниченных) экспериментов принимали f = 0,4-0,6 (см., например, [83, 93, 112, 168]); в последующие годы постепенно перешли к пониженному значению f = 0,3. При этом во многих проектах предусматривалась графитовая смазка контактных поверхностей, которая на практике обычно отсутствует.

решений не обеспечивает свободу всех угловых перемещений трубы. Основным их недостатком является высокое значение коэффициента трения. До 50-х годов по данным ранее проведенных (весьма ограниченных) экспериментов принимали f = 0,4-0,6 (см., например, [83, 93, 112, 168]); в последующие годы постепенно перешли к пониженному значению f = 0,3. При этом во многих проектах предусматривалась графитовая смазка контактных поверхностей, которая на практике обычно отсутствует.

Детальные исследования сил сопротивления перемещениям в таких опорных частях показали [87, 147], что среднее значение f = 0,5-0,6, а максимальное может превышать f = 0,7 (рис. 5). При испытаниях было отмечено, что башмак опирается на опорный лист крайне неравномерно; это приводит к возникновению больших контактных напряжений, что вызывает царапание, задиры металла и, естественно, сильно увеличивает сопротивление сдвигу.

Несмотря на наличие этих данных, в последнем документе нормативного характера [163] для опорных частей такого типа при прокладке технологических трубопроводов принято расчетное значение f = 0,3. Однако это возможно лишь при существующем расчете многотрубных прокладок, когда совместная работа параллельно уложенных труб [86] условно учитывается так называемым «коэффициентом одновременности». Высокие значения коэффициентов трения ограничивают применение опорных частей рассматриваемого типа при прокладке одиночных трубопроводов большого диаметра.

Несмотря на наличие этих данных, в последнем документе нормативного характера [163] для опорных частей такого типа при прокладке технологических трубопроводов принято расчетное значение f = 0,3. Однако это возможно лишь при существующем расчете многотрубных прокладок, когда совместная работа параллельно уложенных труб [86] условно учитывается так называемым «коэффициентом одновременности». Высокие значения коэффициентов трения ограничивают применение опорных частей рассматриваемого типа при прокладке одиночных трубопроводов большого диаметра.

Катковые опорные части ПП. Унифицированная конструкция (рис. 6) включает: башмак (такой же, как и для опорных частей скользящего типа); одиночный каток или двухкатковый блок; опорную плиту с направляющими и ограничителями для катков [2.6]. Основные показатели для сокращенной номенклатуры приведены в табл. 2.

Таблица 2. Основные показатели для опорных частей ПП по [24]

|

Условный диаметр трубы, м |

Вертикальная нагрузка (макс), тс |

Размеры башмака (см. рис. 3), мм |

Диаметр катка, мм |

Номинальное перемещение, мм |

Масса при L (макс.), кг |

|

|

B |

L |

|||||

|

Однокатковые |

||||||

|

0,2 |

2,2 |

160 |

|

40 |

180 |

15 |

|

|

|

|

170 |

|

520 |

|

|

0,4 |

7,0 |

280 |

340 |

|

100 |

36 |

|

0,6 |

12,5 |

380 |

|

|

440 |

51 |

|

0,8 |

12,5 |

500 |

|

|

|

67 |

|

1,0 |

|

|

|

90 |

|

104 |

|

1,2 |

30,0 |

700 |

340 |

|

440 |

106 |

|

1,4 |

|

|

|

|

|

116 |

|

Двухкатковые |

||||||

|

0,8 |

22,0 |

560 |

360 |

|

200 |

130 |

|

1,0 |

36,0 |

|

|

90 |

800 |

197 |

|

|

36,0 |

|

|

|

800 |

198 |

|

1,2 |

48,0 |

760 |

|

|

200 |

150 |

|

|

36,0 |

|

|

|

800 |

214 |

|

1,4 |

60,0 |

|

|

|

200 |

160 |

Примечание. Стандартизовано [6] с другими показателями

Эта конструкция также несложна, хотя изготовление катков связано с выполнением токарных работ.

Специально поставленные эксперименты показали [147], что при проектном положении катка d = 50 мм и нагрузке до p = 220 кгс/см длины катка значение коэффициента трения f = 0,01-0,03; это на порядок ниже нормированного (0,1). Ржавление катка и засорение песком опорного листа приводит к увеличению коэффициента трения до f = 0,04-0,08. Перекос и упор в направляющие не приводят к остановке катка или проворачиванию его на месте; каток продолжает перемещаться относительно опорного листа, но коэффициент трения возрастает до f = 0,1-0,17.

Представляется, что работа с перекосом является нормальной для рассматриваемых катковых опорных частей при средних и больших перемещениях. Так, если начальный перекос катка составляет всего 0,01, а зазор между катком и направляющей равен 2 мм, то упор в направляющую произойдет уже после перекатывания на 200 мм. Поэтому для катковых опорных частей расчетное значение коэффициента трения следовало бы принимать f = 1,15-0,2 (достаточные для статистической обработки данные пока отсутствуют).

Недостатком рассматриваемых опорных частей является также хорошо известный «угон» катка. Этому препятствуют упоры, которыми необходимо снабжать опорную плиту. При работе катка в контакте с упором коэффициент трения, естественно, также увеличивается.

Недостатком рассматриваемых опорных частей является также хорошо известный «угон» катка. Этому препятствуют упоры, которыми необходимо снабжать опорную плиту. При работе катка в контакте с упором коэффициент трения, естественно, также увеличивается.

Катковые опорные части СП. Унифицированная конструкция (рис.7) включает: башмак (такой же, как и для опорных частей скользящего типа); шарнирно сопряженную с ним распределительную конструкцию в виде усиленной ребрами плиты; катковый блок с 34-88 шаровыми катками, объединенными обоймой; опорную плиту со штыревым упором (ограничителем) в центре [2.2]. Катки предусмотрено выполнять из специальной стали марки ШХ-15, а контактирующие с ними плиты – из стали с Hb ≥ 250 (например, Ст.70). Основные показатели для сокращенной номенклатуры приведены в табл. 3.

Эта конструкция уже достаточно сложна в изготовлении (даже при использовании готовых шаров). Коэффициент трения для нее должен быть небольшим: даже с учетом ржавления и засорения – не более нормированного f = 0,1. При этом нет оснований ожидать перекосов. Но и здесь не исключено явление «угона» катков, что сокращает длину беспрепятственного перемещения.

Таблица 3. Основные показатели для опорных частей СП по [24]

|

Условный диаметр трубы, м |

Вертикальная нагрузка (макс.), тс |

Размер плиты A (рис. 7) мм |

Катки |

Номинальное перемещение, мм |

Масса при A (макс.), кг |

|

|

диаметр d, мм |

количество, шт. |

|||||

|

0,2 |

1,4 |

|

37,5 |

|

|

245 |

|

0,4 |

7,0 |

560 |

|

34 |

|

|

|

0,6 |

12,3 |

800 |

50,8 |

|

|

285 |

|

0,8 |

21,3 |

700 |

|

60 |

200 |

330 |

|

1,0 |

36,1 |

800 |

|

|

400 |

|

|

1,2 |

|

850 |

66 |

88 |

|

530 |

|

1,4 |

45,0 |

950 |

|

|

|

|

Следует заметить, что даже при хорошо обработанных листах, между которыми заключены катки, несмотря на наличие шарового шарнира, одного лишь прогиба распределительной конструкции достаточно для неравномерного нагружения катков. Этот недостаток наблюдается в большинстве многоопорных конструкций, если они не имеют специального балансирного устройства, обеспечивающего попарное (т.е., статически определимое) нагружение опорных элементов.

3. Нестандартные конструкции. Известны и другие, в ряде случаев оригинальные (они признаны изобретениями), конструкции, некоторые из которых нашли применение в зарубежном строительстве. Хотя многие из них не имеют явных преимуществ перед традиционными решениями, но некоторые из конструкций следует рассмотреть.

Катковые опорные части. Опорная часть ПП по [2.8], показанная на рис. 8,а, имеет характерные особенности. С одной стороны, она обеспечивает рассредоточение опорной реакции на четыре точки: в двух точках вдоль окружности и в двух сечениях вдоль образующей. Это снижает концентрацию напряжений в стенке трубы в месте опирания и является положительным. Но для опирания на направляющие форму катка усложнили. В этой конструкции перекос катков затруднен упором их в трубу, но возможность угона катков сохраняется.

Катковые опорные части. Опорная часть ПП по [2.8], показанная на рис. 8,а, имеет характерные особенности. С одной стороны, она обеспечивает рассредоточение опорной реакции на четыре точки: в двух точках вдоль окружности и в двух сечениях вдоль образующей. Это снижает концентрацию напряжений в стенке трубы в месте опирания и является положительным. Но для опирания на направляющие форму катка усложнили. В этой конструкции перекос катков затруднен упором их в трубу, но возможность угона катков сохраняется.

Опорная часть ПП также по [2.8], показанная на рис. 8,б, сконструирована так, чтобы предотвратить перекос и угон катков. Но катки и направляющие слишком усложнены наличием зубчатых поверхностей.

Располагая цилиндрические катки в два слоя по взаимно перпендикулярным направлениям, можно получить  свободноподвижную опорную часть СП. Пример такого решения по [2.5] показаны на рис. 9,а. Конструкция получается довольно сложной и может быть работоспособной при весьма ограниченных перемещениях.

свободноподвижную опорную часть СП. Пример такого решения по [2.5] показаны на рис. 9,а. Конструкция получается довольно сложной и может быть работоспособной при весьма ограниченных перемещениях.

Предложено [2.1] решение опорной части СП с шаровыми катками в желобчатых направляющих (рис. 9,б). Эта конструкция также могла бы быть пригодной лишь для ограниченных перемещений. Существенным недостатком ее является наличие сложных по форме направляющих, а также резкая неравномерность нагружения катков при незначительной разнице монтажных уклонов в каждой паре и возможность «затирания» катков при непараллельности направляющих в плане.

Роликовые опорные части. Во избежание угона и перекоса катков, а также внецентренного нагружения несущей конструкции из-за перемещения катка уже давно предложено использовать роликовые опорные части. Так, например, известна и применяется в зарубежном строительстве регулируемая по высоте опорная часть ПП [3.3, 182], показанная на рис. 10,а.

Роликовые опорные части. Во избежание угона и перекоса катков, а также внецентренного нагружения несущей конструкции из-за перемещения катка уже давно предложено использовать роликовые опорные части. Так, например, известна и применяется в зарубежном строительстве регулируемая по высоте опорная часть ПП [3.3, 182], показанная на рис. 10,а.

Для прокладки с упругим изгибом трубы (по рис. 1,б) были предложены [3.8] опорные части СП с дополнительными упорными роликами (рис. 10.б) и опорные части СП комбинированного типа со скольжением ролика по оси поперек трубы (рис. 10,в). Практически такие конструкции довольно сложны, так ка при больших нагрузках ролик должен вращаться на подшипниках, а применение антифрикционных материалов в условиях значительных контактных давлений и возможных перекосов затруднительно.

Скользящие опорные части. Основной тенденцией совершенствования подвижных опорных частей различных строительных конструкций (не только трубопроводов, но также мостов и зданий) является возврат к скользящим опорным частям. Как уже отмечалось, они наиболее просты по конструкции и надежны в эксплуатации, но  применение их сдерживается высоким значением сил сопротивления смещениям трубы. Однако в настоящее время этот недостаток достаточно просто ликвидируется использованием эффективных самосмазывающихся антифрикционных материалов.

применение их сдерживается высоким значением сил сопротивления смещениям трубы. Однако в настоящее время этот недостаток достаточно просто ликвидируется использованием эффективных самосмазывающихся антифрикционных материалов.

Наиболее простое конструктивное решение опорной части СП по [1.7] заключается в укреплении на башмаке антифрикционной прокладки (рис. 11,а). Известно предложение [1.20, 76] обтягивать контактирующие элементы пленкой из фторопласта-4 (рис. 11,б).

Предложена [1.4] конструкция опорной части СП, имеющей продольную и поперечную направляющие швеллерной формы с заключенными между ними  антифрикционной прокладкой в виде

антифрикционной прокладкой в виде

круглой шайбы (рис. 11,в). Эта

конструкция допускает угловые перемещения трубы в горизонтальной плоскости.

Для обеспечения всех необходимых угловых перемещений трубы в опорной части ПП по [1.2] предусмотрено устройство шарового шарнира (рис. 11,г).

4. Опорные части магистральных трубопроводов большого диаметра. В настоящее время для надземных магистральных трубопроводов большого диаметра (1,2-1,4 м) одной из эффективных считается прямолинейная схема прокладки со слабоизогнутыми участками [55] (см. рис. 1,д). При этом для проектирования установлены расчетные значения нагрузок и воздействий, приведенные в табл. 4. Кроме того, для снижения напряжений в стенке трубы, вызываемых действием опорной реакции, предусматривается опирать трубу в двух сечениях, симметрично расположенных под углом около 30° к ее вертикальной оси [52]. Исходя из этих условий были разработаны и испытаны два различных типа опорных частей: роликовые и скользящие.

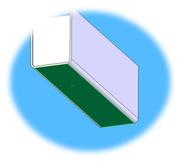

Роликовые опорные части по предложению ВНИИСТа [3.1, 120] запроектированы «Гипроспецгазом». При этом для СП и ПП принята конструкция по рис. 12. ПП-вариант имеет те же несущие трубу ролики, под балансиры которых взамен тележки уложены катки для обеспечения монтажных поперечных смещений. Чтобы уменьшить концентрацию напряжений в стенке трубы, продольные направляющие запроектированы в виде толстых стальных пластин. Поперечные направляющие приняты в виде параллельно установленных стальных брусков квадратного сечения. Несущая конструкция опоры представляет собой два ряда свай, перекрытых ригелями (под поперечные направляющие).

Таблица 4. Основные расчетные условия

|

Нагрузки и воздействия |

Единица измерения |

Опорные части |

|

|

СП |

ПП |

||

|

Нагрузка на опору: |

тс |

|

|

|

вертикальная |

|

70 |

|

|

горизонтальная |

|

0,1Р |

14 |

|

Перепад температур |

°С |

от + 40 до - 60 |

|

|

Перемещения линейные: |

м |

|

|

|

продольные |

|

± 0,6 |

|

|

поперечные |

|

+0,35; -0,25 |

± 0,2 |

|

Перемещения угловые: |

% |

|

|

|

в вертикальной плоскости |

|

2 |

|

|

в горизонтальной плоскости |

|

5 |

|

|

относительно оси трубы |

|

1 |

|

Анализ этой конструкции и оценка возможных условий ее эксплуатации свидетельствуют о наличии существенных недостатков, к которым относятся:

- большая масса опорной части (табл. 5), превышающая массу любой другой конструкции. Устройство парных поперечных направляющих приводит к усложнению несущей конструкции;

- значительная сложность изготовления (много токарных и кузнечных работ, термическая обработка роликов и направляющих). Необходимость использования тяжелых подшипников качения, которые требуют периодического обслуживания;

- возможность существенного увеличения сил сопротивления линейным перемещениям вследствие практического опирания конических роликов на продольные направляющие в различных точках по высоте (разница в радиусах качения вызывает проскальзывание) и перекоса тележки на поперечных направляющих;

- увеличенное сопротивление угловым

перемещениям в горизонтальной плоскости и относительно продольной оси трубы.

перемещениям в горизонтальной плоскости и относительно продольной оси трубы.

Таблица 5. Показатели для опор с роликовыми опорными частями под трубопровод диаметром 1420 мм

|

Показатели |

Единица измерения |

Опорные части |

|

|

СП |

ПП |

||

|

Масса (всего), в том числе: |

кг |

6506 |

4443 |

|

собственно опорная часть |

|

1260 |

1260 |

|

сварной ригель |

|

1514 |

695 |

|

металлические сваи с опорными плитами |

|

3732 |

2488 |

|

количество свай |

шт. |

6 |

4 |

|

Конические роликоподшипники под нагрузку |

шт. |

|

|

|

40 тс |

|

4 |

4 |

|

20 тс |

|

8 |

8 |

Примечание. Опорная часть ПП принята такой же, как СП, но с установкой ограничительных упоров под ходовые колеса. Продольные направляющие входят в состав конструкции роликовой опорной части, а поперечные – в состав сварного ригеля.

Нет также полной уверенности в том, что продольные направляющие действительно могут распределить опорное давление по стенке трубы. Детальные исследования этого вопроса пока не опубликованы. При практических расчетах обычно предполагают, что направляющая («подложка») и стенка трубы воспринимают нагрузку совместно (рис. 13,а). В рамках такого расчета добиваются уменьшения изгибных напряжений в стенке трубы путем увеличения толщины направляющей до 100 мм и более. При этом отношение h1:h2 составляет 5-7, так что напряжения в трубе снижаются в несколько десятков раз.

Нет также полной уверенности в том, что продольные направляющие действительно могут распределить опорное давление по стенке трубы. Детальные исследования этого вопроса пока не опубликованы. При практических расчетах обычно предполагают, что направляющая («подложка») и стенка трубы воспринимают нагрузку совместно (рис. 13,а). В рамках такого расчета добиваются уменьшения изгибных напряжений в стенке трубы путем увеличения толщины направляющей до 100 мм и более. При этом отношение h1:h2 составляет 5-7, так что напряжения в трубе снижаются в несколько десятков раз.

Такая схема соответствует самому благоприятному случаю. На самом же деле не исключены (и, пожалуй, даже более реальны) случаи местного контакта направляющей с трубой (рис. 13,б,в). При этом напряжение в стенке трубы становятся недопустимо большими.

«Точечное» опирание катков или роликов характерно также возникновением больших контактных напряжений. Это обусловливает необходимость применения качественных сталей для изготовления катков (роликов) и направляющих, а также выполнения их термической обработки для повышения поверхностной твердости.

Отмеченные обстоятельства типичны для многих известных конструкций опорных частей. При больших значениях опорных реакций (см. табл. 4) влияние их может стать решающим.

Условия работы направляющих и стенки трубы в местах опирания существенно улучшаются при использовании опорных частей скользящего типа с антифрикционными прокладками из деформативного материала. В таком случае опорная реакция достаточно равномерно распределяется по всей площади прокладки. Для распределения давления по большей площади прокладки иногда выполняют в виде набора узких полос или колец, установленных на некотором расстоянии между ними [170].

Опорные части скользящего типа для трубопроводов большого диаметра разработаны в нескольких вариантах «Гипроспецгазом». Опытные образцы по первоначальному варианту испытаны НИИСКом, а усовершенствованный вариант опробуется на опытном участке трубопровода диаметром 1220 мм. Конструкция опорной части ПП по [1.3] включает (рис. 14) парные опорные элементы, соединенные с несущей конструкцией посредством шарнирных устройств, и прикрепленные к трубе продольные направляющие. Характерной особенностью конструкции является использование нового антифрикционного материала - графитопенополистирола в виде цилиндрической формы вкладышей с расчетным сопротивление при сжатии 50-100 кгс/см2. Эта конструкция несложна в изготовлении, обеспечивает необходимую свободу перемещений трубопровода и рациональное его опирание, но вместе с тем служит характерным примером нерационального выбора антифрикционного материала.

Опорные части скользящего типа для трубопроводов большого диаметра разработаны в нескольких вариантах «Гипроспецгазом». Опытные образцы по первоначальному варианту испытаны НИИСКом, а усовершенствованный вариант опробуется на опытном участке трубопровода диаметром 1220 мм. Конструкция опорной части ПП по [1.3] включает (рис. 14) парные опорные элементы, соединенные с несущей конструкцией посредством шарнирных устройств, и прикрепленные к трубе продольные направляющие. Характерной особенностью конструкции является использование нового антифрикционного материала - графитопенополистирола в виде цилиндрической формы вкладышей с расчетным сопротивление при сжатии 50-100 кгс/см2. Эта конструкция несложна в изготовлении, обеспечивает необходимую свободу перемещений трубопровода и рациональное его опирание, но вместе с тем служит характерным примером нерационального выбора антифрикционного материала.

Графитопенополистирол является новым материалом, образцы которого получены только в лабораторных условиях и свойства изучены пока мало. Однако даже предварительные испытания позволили выявить два существенных недостатка.

Первым из них является низкая прочность материала. В опытном образце опорной части под расчетную прижимающую нагрузку 70 тс было установлено 24 вкладыша диаметром 80 мм, так что среднее давление на них составляло около 65 кгс/см2 (с учетом опирания под углом 36° к вертикальной оси трубы) при расчетном сопротивлении для использованной композиции 80 кгс/см2. После закрепления на опорном элементе рабочая поверхность всей группы вкладышей была об… по … поверхности направляющей. Вкладыши имели высоту 40 мм, что обеспечивало возможность выравнивания давлений за счет деформативности материала. И несмотря на все это после нагружения прижимающей нагрузкой в 15 тс и немногочисленных сдвигов пять вкладышей оказались разрушенными.

Возможно, правда, что этот недостаток поддается устранению путем совершенствования конструкции антифрикционных элементов. Например, в лучших условиях работала бы сплошная плита. Но технология изготовления такой плиты не разработана.

Однако более важным является второй недостаток: высокое значение коэффициента трения. При испытании отдельных вкладышей опытного образца опорной части получены значения f = 0,23-0,30. Таким образом, использование этого антифрикционного материала приводит к передаче на несущие конструкции опоры весьма значительных горизонтальных нагрузок.

Сказанное наглядно свидетельствует о том, что выбор антифрикционного материала является весьма ответственным делом. Детально этот вопрос рассмотрен в статье В.И.Скуцкого и Д.А.Коршунова «Антифрикционные элементы опорных частей скользящего типа» в настоящем сборнике.

Кроме описанных выше, сейчас разрабатываются и исследуются другие конструкции. Но данные о них пока не опубликованы и слишком скудны. Так, например, сведения о канадских работах свидетельствуют лишь о том, что там в опытном порядке используются опорные части скользящего типа с антифрикционными прокладками из полимера тетрафторэтилена, но конструктивное решение не раскрыто.

Надземная прокладка магистральных трубопроводов большого диаметра – дело пока новое и требует решения многих проблем, одной из которых являются подвижные опорные части. Как показывает выполненный аналитический обзор, большинство известных конструкций не может быть рекомендовано для применения. Поэтому следует признать, что в области разработки конструкций подвижных опорных частей магистральных трубопроводов сделаны пока лишь первые шаги. Однако уже вполне четко определилась тенденция использования опорных частей скользящего типа с применением эффективных антифрикционных материалов. Приведенные в статье Д.А.Коршунова, В.И.Скуцкого и А.А.Зеленкова «Разработка и исследование конструкций опорных частей» в настоящем сборнике результаты выполненных исследований и опытно-конструкторских разработок свидетельствуют о практической приемлемости таких конструкций.

перемещениям в горизонтальной плоскости и относительно продольной оси трубы.

перемещениям в горизонтальной плоскости и относительно продольной оси трубы.